TRATTAMENTO DEI MATERIALI SOLIDI SFUSI

1) CENNO SUI VARI MEZZI DI DOSAGGIO, TRASPORTO, ELEVAZIONE VAGLIATURA.

- Dosatori: a nastro ,a coclea ,a disco rotante, a piastre metalliche, a rotocella ecc.

- Trasportatori: a nastro , a coclea, a piastre metalliche, redler , pneumatici, a letto fluido, a catena raschiante , a cassetto.

- Elevatori: a nastro con tasche , a tazze, a coclea, a skip, redler, a cassetto.

- Vagli: a griglia statica inclinata, di tipo rotante, a buratto, separatori a vento, a rulli rotanti.

2) PERCHÉ ED IN QUALI CASI USARE LE MACCHINE VIBRANTI

In linea generale la scelta della macchina vibrante negli studimpianti risulta vantaggiosa rispetto a tutti gli altri sistemi in quanto non vi sono parti in moto relativo tra loro che possono venire a contatto con il materiale da trattare: la macchina vibrante è e deve assolutamente essere un tutt'uno, alta rigidità e robustezza sono le prerogative per un buon funzionamento e per garantire ottime performance di processo e durata.Per questo motivo il materiale (soprattutto quello fine) non ha la possibilità di frapporsi tra parti in movimento relativo tra loro e causare usure o diminuire l'efficienza della macchina dovendo quindi ricorrere a interventi di pulizia. L'usura dovuta all'inevitabile contatto materiale piano di trasporto viene efficacemente contrastata con l'ausilio di idonei e mirati materiali di rivestimento. Ove vi sia poi la necessità di effettuare delle accurate pulizie un attento studio della forma costruttiva e l'adozione di precisi particolari permette di ridurre al minimo il tempo necessario a tali interventi con risultati altamente soddisfacenti. Le opere d manutenzione programmata si limitano ad interventi sulle parti di azionamento per quanto riguarda lubrificazioni periodiche e sostituzioni di particolari normalmente conosciuti, uno su tutti i cuscinetti. Nel caso poi di macchine ad azionamento elettromagnetico si rende necessario solo il controllo del piano di trasporto con normalissimi interventi di pulizia.

3) LE DUE "FAMIGLIE DI VIBRATORI"

Rotazionali: Agiscono con un movimento rotazionale che sviluppa una forza centrifuga agente in successione su tutti i punti di una traiettoria circolare.

Unidirezionali: Agiscono con un movimento unidirezionale alternato che si sviluppa con segno ±, rispetto ad un punto fermo di partenza, su una linea retta. Il movimento unidirezionale può essere tale all'origine se ottenuto da un vibratore con movimento lineare come ad esempio quello elettromagnetico.

Può essere ottenuto anche dalla combinazione di due movimenti rotazionali controrotanti e sincronizzati che si elidono vicendevolmente su una ordinata, sommandosi invece su una ascissa, o viceversa, così da dare luogo ad un movimento alternato perfettamente rettilineo in analogia con quello "lineare all'origine" di cui sopra. Detto movimento si ottiene disponendo simmetricamente e controrotanti due vibratori rotazionali elettrici oppure meccanici.

I TIPI DI VIBRATORI O OSCILLATORI (vibratori meccanici con motore separato)

a) VIBRATORI ELETTRICI ROTAZIONALI

b) VIBRATORI ELETTROMAGNETICI UNIDIREZIONALI

c) OSCILLATORI MECCANICI ROTAZIONALI

d) OSCILLATORI MECCANICI UNIDIREZIONALI

4) LE "FAMIGLIE" DI MACCHINE VIBRANTI

i) Dosatori - Alimentatori - Estrattori vibranti: per tutti i materiali sciolti, da polveri a grosse pezzature con possibilità di trattare materiali caldi, molto abrasivi, chimicamente aggressivi, estraendo da silos o da cumulo con colonne gravanti di grossa entità oppure estraendo da tramogge polmone e regolarizzando nel tempo, il flusso di carichi istantanei, di grossa entità e molto frequenti anche con materiale tout-venant in grossa pezzatura e ad alto peso specifico; oltretutto ove necessario è possibile corredare i vibroalimentatori con sezioni terminali vaglianti, generalmente del tipo a griglia, per una prima grossolana separazione granulometrica del materiale tout-venant (sgrossatori). Infine i materiali di pezzatura medio piccola, sino a polvere, possono essere trattati con canali chiusi a tenuta di polvere ed eventualmente di gas.

ii) Trasportatori vibranti: per materiali caldi (sino a 1000÷1200°C), chimicamente aggressivi, altamente abrasivi, per materiali fragili che richiedono una manipolazione "delicata"; possono trasportare materiali in canali chiusi a tenuta di polvere ed ove richiesto, in atmosfera inerte, consentono di effettuare scarichi intermedi per l'alimentazione di punti multipli di accumulo dislocati sulla linea di trasporto, consentono di realizzare, durante il trasporto, processi di essiccazione, raffreddamento, disidratazione, o possono essere alimentati in più punti, sulla lunghezza di trasporto senza richiedere particolari accorgimenti, possono essere previsti per ricevere carichi istantanei di punta, diluendoli gradualmente per consentirvi lo scarico pressoché uniforme di materiale, possono fungere da polmoni di stazionamento del materiale con alternanza di "stop and go" oppure con variazioni programmate della velocità di trasporto, possono essere previsti in esecuzione bidirezionale con uno o più punti di alimentazione ed indirizzo alternato di flussi verso le due estremità di scarico.

iii) Elevatori vibranti a spirale: per l'elevazione di materiali delicati, granulati e/o in scaglia, che non devono frangersi durante l'elevazione, processi di raffreddamento, essiccazione, disidratazione, grazie alla lunga percorrenza e di conseguenza alla lunga permanenza (tempo di residenza) del materiale che può essere elevato secondo necessità, in atmosfera inerte oppure con immissione di aria calda, di aria fredda o su una spira dotata di intercapedine con passaggio di acqua calda o fredda oppure di vapore. Vengono anche impiegati per elevare e scaricare in fila, ed orientati corpi di vario tipo e foggia.

iv) Vibrovagli: Sono i vagli per eccellenza in quanto sono impiegati nell'85÷90% dei processi di vagliatura partendo dalle polveri e dai fanghi sino alle grosse pezzature di materiale tout-venant.

5) PARAMETRI CARATTERSTICI DI UNA MACCHINA VIBRANTE

a) Ampiezza: è lo spostamento picco-picco della macchina sottoposta a vibrazione: risulta un segmento per le macchine unidirezionali o il diametro di un cerchio o gli assi di una ellisse per quelle rotazionali

b) Frequenza: numero di oscillazioni nell'unità di tempo. L'inverso della frequenza è il periodo che rappresenta il tempo necessario perché avvenga una oscillazione completa

c) Fattore dinamico: è funzione della frequenza

d) Fattore energetico: da la misura dell'energia sviluppata dalla macchina ed è funzione dell'ampiezza e della frequenza

e) Angolo di getto: indica la posizione dei vibratori

A seconda dell'applicazione la scelta di ognuno dei parametri suddetti risulta fondamentale per la bontà della macchina da realizzare.

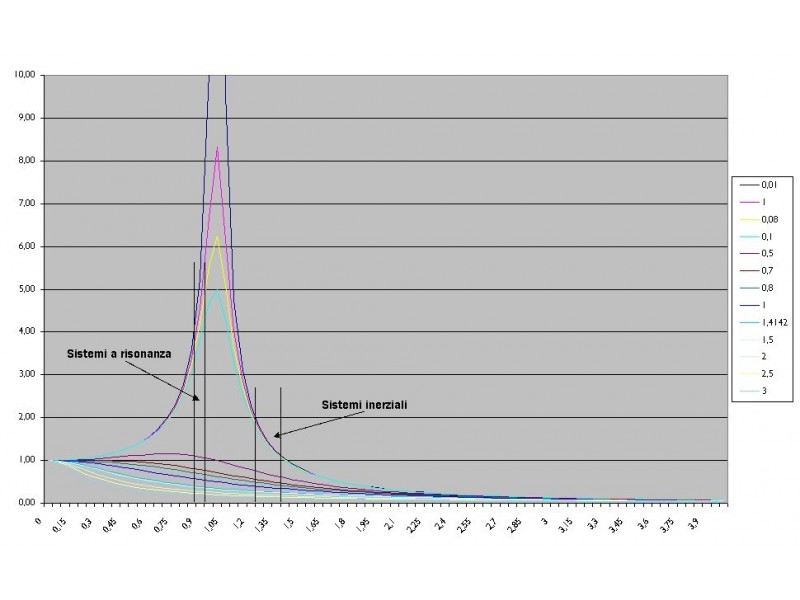

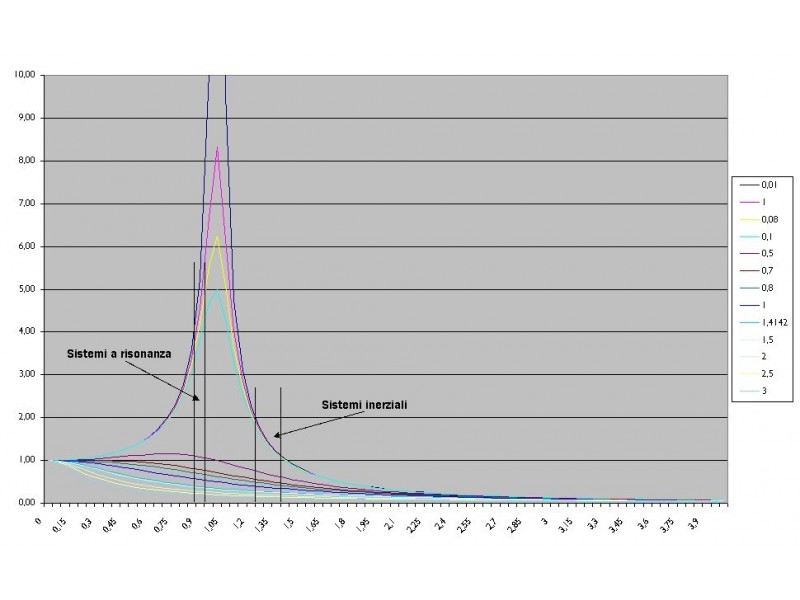

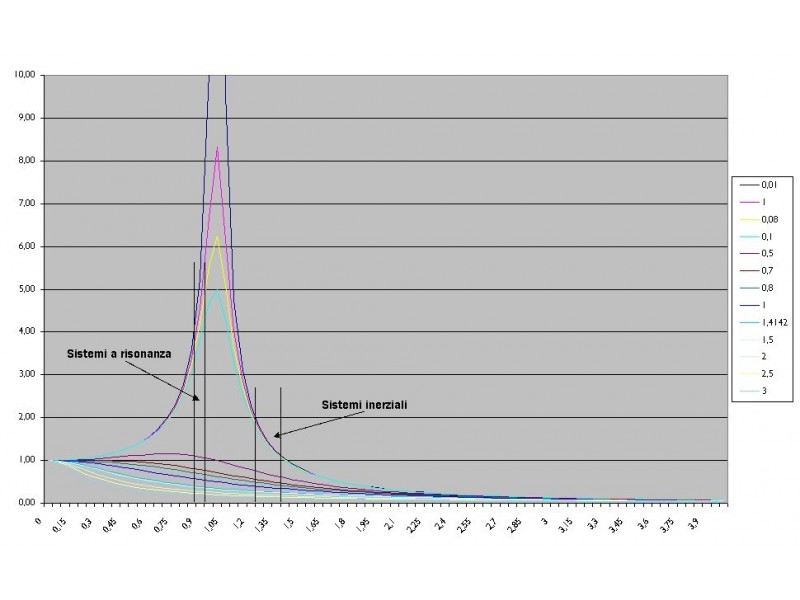

6) ISOLAMENTO DALLE VIBRAZIONI

La scelta, il posizionamento ed il tipo del sistema di isolamento della macchine vibrante ne determinano l'efficacia. E' altresì indispensabile un corretto dimensionamento del sistema di appoggio che deve tenere conto oltre che dei carichi statici anche dei carichi dinamici e soprattutto della frequenza di lavoro della macchina: anche piccolissimi valori di carico se funzionanti ad una frequenza che è prossima ad una delle frequenze proprie del sistema di appoggio possono creare delle condizioni che nella migliore delle ipotesi danno azioni di disturbo.